全6234文字

2022年12月、東京大学、九州大学、大同大学の3大学は「常温常圧の環境下、可視光エネルギーを用いて 窒素(N2)ガスをアンモニア(NH3)へと変換することに世界で初めて成功した」と発表した。

これまでNH3は、人工肥料目的の生産がほとんどだったが、今後は水素(H2)を運搬、または長期保存するための水素キャリアとして、あるいは直接燃焼させる、燃焼時二酸化炭素(CO2)フリー燃料としての利用が見込まれている。

NH3の工業的生産技術としては1906年に開発されたハーバーボッシュ法がこれまで用いられてきた。これも空気中のN2ガスが材料の1つであるため、開発当時は、「空気からパンを造る」技術といわれた。そして実際に人工肥料の大量生産によって農業の生産性が向上し、世界の人口が飛躍的に増えた大きな要因になった。

水素は空気から得られない

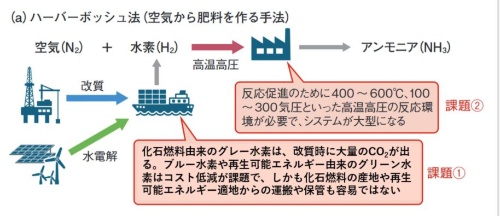

ただし、世界がカーボンニュートラルを目指す時代になったことで、ハーバーボッシュ法の課題が目立つようになってきた(図1)。課題は大きく2つある。1つは、NH3のもう1つの材料である水素(H2)は、空気から得られるわけではない点である。

このH2を得る手法は、これまで天然ガスや石炭などの化石燃料を改質する手法がほとんどで、この際にCO2を大量に排出してしまう。こうした水素は、「グレー水素」と呼ばれる。

H2生産時にCO2を回収するプロセスを導入した「ブルー水素」、再生可能エネルギーの電力だけで水(H2O)を電気分解して得る「グリーン水素」も注目を浴びているが、現状ではコストの壁がある。

さらに、生産したH2はそのままでは体積が大きくて効率的な運搬が難しい。また、液体水素の維持には少なくない電力が必要だが、それでも容器から漏れ出しやすいため、長期保存も難しい。それらを解決する手段の1つが、NH3だが、その生産にはH2が必要であり、「ニワトリが先か卵が先か」といった課題のループになってしまう。

運搬や保管問題に対する出口の1つはH2とNH3の生産を1カ所で進めるコンビナート方式だが、ここに、もう1つの課題が出てくる。ハーバーボッシュ法が温度にしてセ氏400~600度、圧力にして100~300気圧といった高温高圧の反応環境を必要とする点だ。これは、N2のN同士を結合させている3重結合が非常に強固で、それを切り離すのにエネルギーが必要であることに起因する。

合成に必要となるエネルギーは反応熱を生かすことで多くをまかなえるが、高圧への耐性を確保し、しかも熱損失を低減するためにはプラントを大型化する必要がある。このため、ハーバーボッシュ法のプラントは非常に大型である。

改良技術でもH2は生産できず

最近、NH3の新しい生産技術が数多く提案されているが、その多くは、ハーバーボッシュ法の触媒を改良し、より低い温度と圧力でもNH3を生産できるようにするものだ。とはいえ、現状ではまだセ氏300度以上かつ10気圧以上の反応条件が必要な技術がほとんどで、常温常圧でできる技術は出てきていない。加えて、H2はどこからか調達しなければならない。システムはやや小型化できるものの、NH3をその消費地に近い場所で生産する場合、H2の運搬や保管問題が再燃する。

水電解装置を用いてH2を現地生産することは可能だが、それに用いる電力の大半が再生可能エネルギー由来でなければ、CO2の問題は免れない。仮に再生可能エネルギー100%だとしても、複数種類のプラントを同時に稼働するミニコンビナートのようになり、システムの大幅な小型化につながるかどうかは不透明だ。

住宅の屋根でNH3を生産可能に

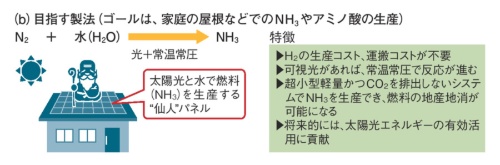

これに対して、今回の東京大学らの技術は、H2の生産が不要で、かつ常温常圧でNH3を生産できる可能性がある点で、ハーバーボッシュ法の改良技術とは一線を画する。

この技術の開発を以前から進めている東京大学 大学院 工学系研究科 応用化学専攻 教授の西林仁昭(よしあき)氏(図2)は、「中国の仙人が霞(かすみ)を食べるように、N2とH2O、そして太陽光でNH3を生産し、家の屋根で燃料を生産できるようにするのが目標」とする(図1(b))。

図2 東京大学 教授の西林仁昭氏

(写真:日経クロステック)

これが実用化できれば、H2の生産システムや運搬、そして保管が不要になる。湿度の高い地域であれば、H2Oでさえも空気から得られるため、外部からの材料調達なしに文字通り“かすみ”からNH3などを生産できるようになる。

今後、ハーバーボッシュ法の改良技術で必要な温度や圧力がさらに大幅に低減できたとしても、H2を生産したり運んだりするコストが不要になる点は、まねができない。これが、今回の技術の大きな長所になりそうだ。

アンモニア合成に大変革、東大などが空気と太陽光のみで実現へ - ITpro

Read More

No comments:

Post a Comment